在未来的注塑成型模具中,准确而稳定地加工出成型制品的形状被视为最低限度的规格要求,而能够将成型周期缩短到多短,将决定对模具的评价。

通常,冷却过程在成型周期工序中占据最大的权重。

为了缩短冷却时间,最关键之处在于熔融树脂填充完成后从型腔表面高效去除热量,尽快降低成型制品的表面温度。

模具有供冷却水(或冷却油)流过的流路,但仅靠简单的冷却孔并不总是能有效地实现冷却。

为了使制冷剂(流体)有效地发挥作用,增加制冷剂与发热部分接触的时间和面积是一种有效手段。其中常见的手段之一就缓冲板。与缓冲板发生碰撞的制冷剂前端部分沿缓冲板流过冷却孔并带走热量。

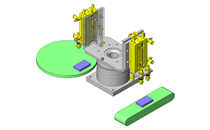

“螺旋缓冲板”就是对这一原理深入开发的成果。

在螺旋缓冲板中,制冷剂(流体)一边在螺旋流道中旋转,一边流过冷却孔,因此与冷却孔内表面接触的概率增加,可以更有效地冷却模具。

此外,该产品的优点之一是易于组装和调整。由于采用尼龙树脂(含30%玻璃纤维)材质,所以可在装配现场根据冷却水孔的深度轻松切割成所需长度。此外,在拆卸模具时,可以轻松拆下缓冲板,也易于去除水垢。

想要仅仅依靠一种决定性的手段来缩短冷却周期是很难实现的,所以最好不断从细节之处着手积累的同时,稳步推进改善。

作为实现手段之一,请务必尝试螺旋缓冲板。